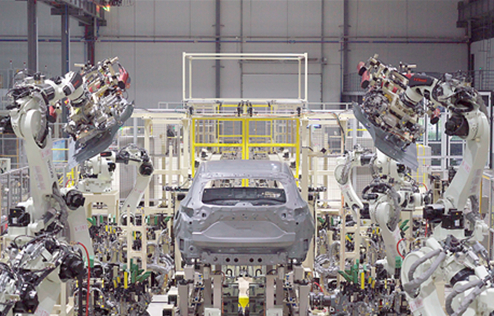

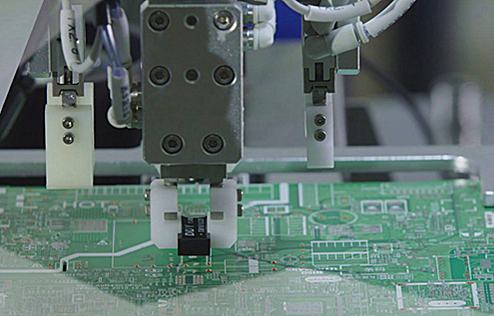

白车身门盖装配生产线是汽车领域自动化综合难度最高的生产线,通过该智能装调系统,实现四门、二盖、保险杠、车内螺栓等实现全自动化装配。

运用了先进的数字化虚拟调试离线仿真技术、机器视觉技术、激光测量技术、系统超高速传送技术、质量管控系统、智能拧紧系统、自动排序输送系统、NC柔性定位等创新性技术,多项核心技术达到国内领先、国际先进水平。

实现了全自动化、智能柔性的汽车门盖生产线并率先量产,达到8车型随机混合共线生产,整线达到54秒完成一车四门两盖智能装配,是智能制造的业界典范线体案例。

四门两盖装调系统